英东油田高效建产的调查

来源:中国石油报 发布时间:2015-11-04 08:45:41

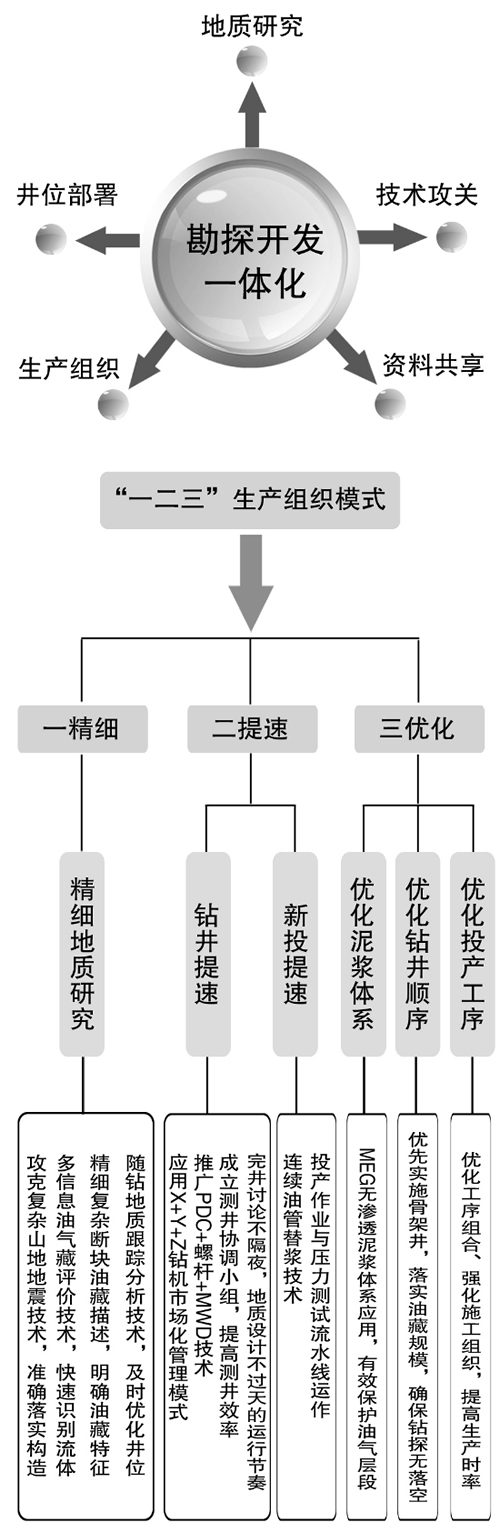

截至10月30日,青海英东油田提交三级石油地质储量1.2亿吨,仅用3年时间建成产能45万吨,用时不到传统开发模式的一半,日产原油从最初不足40吨跨越到目前的1100吨,2014年年产油气当量突破35万吨。 背后的奥秘是什么? “奥秘就在于开发专业化、组织扁平化、建设数字化的‘英东模式’。”英东采油厂厂长马建海给出了答案。 转变建产方式 去繁存简,开发建设大提速 “五位一体”,实现资源快速转化 产能建设工程是一项工艺技术多样、工作头绪繁杂的系统工程。传统的“预探—评价—建产”接力式的开发模式,建产周期长、投资成本高。为实现高速、高效建产的目标,青海油田确定了“整体部署、整体研究、滚动扩展、效率优先、骨架井先行、先产量后储量”的开发思路。 按照这一思路,青海油田集中优势资源,集成创新技术发展成果,在实践探索的基础上提出了“专业化管理、数字化建设”的开发新模式。 “专业化管理、数字化建设”,是先进的管理理念和多种先进开发技术的集成,在立足于勘探开发一体化的基础上,形成地质研究、工程设计、井位优化、生产组织、资料共享的“五位一体”运行模式,多学科、多部门、多工种联合攻关,实现资源快速转化,确保油田开发的整体效益。 当年花土沟油田30万吨产能建设用时3年,而英东油田仅用1年时间就完成了这样一个目标。“可以说,是开发新模式创造了这个奇迹。”马建海如是说。 正如马建海所说,这一模式的成功应用带来的是油田开发建设的大提速。测井解释符合率达到90%,在测试时间上至少节省2年;钻井施工采用工程大包和引入市场竞争机制,平均钻井机械钻速达到每小时17米,提高33.26%,平均钻井周期缩短2.13天,建井周期缩短1.22天,各项指标均创青海油田新纪录;修井作业实行流程优化管理,单井平均作业周期缩短1.05天;50万吨接转站和2500立方米注水站等两站两线重点工程提前45天一次投运成功;针对英东地形复杂、山高坡陡的特点,采用集中式平台丛式井优化技术,减少井场51个。与此同时,人均产油量达到1502吨,与传统开发模式相比,开发投资减少10%,开发效益明显。 集成管理创新 立体矩阵式架构,开发工作高效运转 目标节点责任管理体系,提高油田经营效率 英东油田位于柴达木盆地西部南区英雄岭构造带东段,山大沟深,梁峁交错,沟壑纵横,地表海拔3000米至3900米,自然环境恶劣,生产条件艰苦。油田建产面临常规开发难度大、投资风险系数高、建设成本和生产运行成本高的难题。 为破解开发难题,英东采油厂以扁平化、精细化为目标,以“管理体系化、体系流程化、流程信息化”为标准,将储量、产量、成本作为油田开发的中心工作,集成国内外先进管理理念、经验和方法体系,构建出涵盖从决策、投资、成本,到勘探开发、现场管理、生产运行等油田全部生产经营行为的立体矩阵式管理架构。油田在开发过程中可将各部门、各专业人员集中起来,增强了集思广益、互相协调和高效组织的整体性,避免各部门的重复工作,在减少成本支出的同时,使油田的开发技术和管理更具专业化,实现英东油田开发高效运转。 英东采油厂按照“两新两高”的开发要求,组建“采油厂—作业区—班组”的直线管理模式,在减少中间管理环节和用工的同时,运行指挥、生产协调、优化运行等工作也更加高效,实现了精干高效、职责明确、决策清晰、运转协调、管理科学、行为规范、指挥有力的扁平化管理目标。 建立地质、工艺、注水、作业和油藏整体联运的注水管理框架,横向上把全厂整体工作划分为勘探、开发、成本、精细注水等若干系统,并纳入统一管理平台;纵向上,针对各系统不同特点,将重点、难点等关键环节确定为管理节点,并把管理节点作为工作的切入点、着力点和效益增长点,从而形成了从上到下、一级负责一级的目标节点责任管理体系。 以英东40区块为例,按照目标节点管理体系要求,英东采油厂在注水管理系统中确立11个一级节点、19个二级节点和36个三级节点。经过严格管理系统运行,改变了过去水质不达标、注水不够、注水不到位的不足,提高了水驱动用效果。2012年以来,这个区块水驱增油近10万吨。 搭建“数字高铁” 数字平台,催生管理扁平化 智能油田,实现少人高效 “如果在这大山里以人工的方式巡井或采集井口参数,少说也需要半天时间。现在,我们利用数字化平台,数据采集和巡井等工作就是分秒间的事情。”英东第一采油作业区经理徐向东说。 英东油田山高沟深,油水井散布在山梁沟壑中,交通极为不便,人工巡井工作量大、成本高,安全生产压力大。让数字说话、用数字管人、打造数字化油田,成为英东油田开发建设的必然选择。 经过3年多的建设,英东油田已形成一套智能化、数字化的生产管理控制系统,包括生产运行管理、远程“会诊”、在线分析、油气生产、注水管理、视频监控、远程关停井、数据采集、数字化不间断巡检、事故自动报警、GPS车辆管理等系统,实现自动生成报表、自动报警、自动控制、井场无人值守的管理目标,提高了工作效率。 致力于流程责任制的建立健全,英东油田建成数字化信息管理平台,促成组织机构扁平化,催生高效管理。 通过数字化信息平台,技术人员可以不在生产现场就能准确掌握油水井生产动态和生产信息,制定各种技术性措施;管理人员可以通过平台时时掌握生产动态,实现遥控指挥,提高了生产指挥效率和生产应急能力;对生产参数、生产现场实时监控,强化过程监督,细化环节控制,实现油田管理精细化。 目前,英东采油厂拥有员工251名,其中一线生产人员124名,人均产油量达1502吨,实现少人高效。 英东第一采油作业区共有油水井330口,场站4座。按照传统管理方式,要完成日常生产管理任务至少需要300余人。现在,这个作业区仅需135人就能完成所有工作。 英东油田总地质师柳金城总结说:“数字化是英东产能建设中的‘名片’,而由此带给油田最大的变化就是各项工作的高效率。很多原来需要人工操作的岗位被数字化所代替,管理人员的指挥也更加准确、及时。” 一张图读懂“英东模式” 强化“勘探与开发、工程与地质、研究与现场”三个结合,实施“五位一体”的勘探开发一体化建产模式,地面建成标准化丛式井场,场站建设采取EPC总承包方式。

亲历者说 创新是“英东模式”的关键 柴达木盆地是世界上公认的自然环境和地质结构最恶劣、最复杂的含油气盆地之一,从油气资源的勘探发现到开发建设都是业界公认的难题。 近年来,青海油田在油气勘探方面之所以有接连不断的大发现,究其原因就在于理念、技术、管理等方面的创新。正是得益于观念和管理的创新,才诞生了英东油田,才成就了高效开发的“英东模式”。 在地质认识和勘探理论上的创新,构建了“构造多期推覆叠加,断层纵向接力输导,油藏晚期复式聚集”的成藏模式,形成了国内首创、国际领先的复杂山地地震勘探及配套技术,发现了英东亿吨级大油田。 在管理和观念上的创新,成就了“专业化提升管理、数字化快速建产”的“英东模式”。英东油田从发现到建成45万吨产能,仅仅用时3年,比常规开发缩短2年;在效益方面,在减少投资10%的情况下,实现了少人高效;在管理上,依托数字化油田建设,实现了精干高效、执行有力的扁平化管理格局,奠定了英东油田在青海油田新区建产中的典范地位。 “英东模式”是信息化与企业管理的高度融合,形成了“软管理”提升“软实力”、“软实力”促进“硬发展”的良性循环。在管理方式上,呈现了流程式的穿越和设计的特点,将复杂的管理活动简单化;在组织模式上,职能部门式的管理被流程化的管理所取代,组织机构呈现出柔性化和扁平化特点,员工的工作模式更多地变为坐在电脑前就可以进行全流程的业务控制。 管理是企业永恒的主题,创新是企业发展的不竭动力。“英东模式”是创新的集成,对行业内油气田的高效开发具有重要的参考借鉴意义。(青海油田副总地质师 张道伟) |

亚欧能源网 广告热线:010-61224401 传真 010- 61224401

客服QQ:924467170 Email: mxzh2008@163.com Copyright

2005-2011 aeenets.com

All Rights Reserved. 亚欧能源网 版权所有 备案编号: 京ICP备12037512

本站网络实名:亚欧能源网